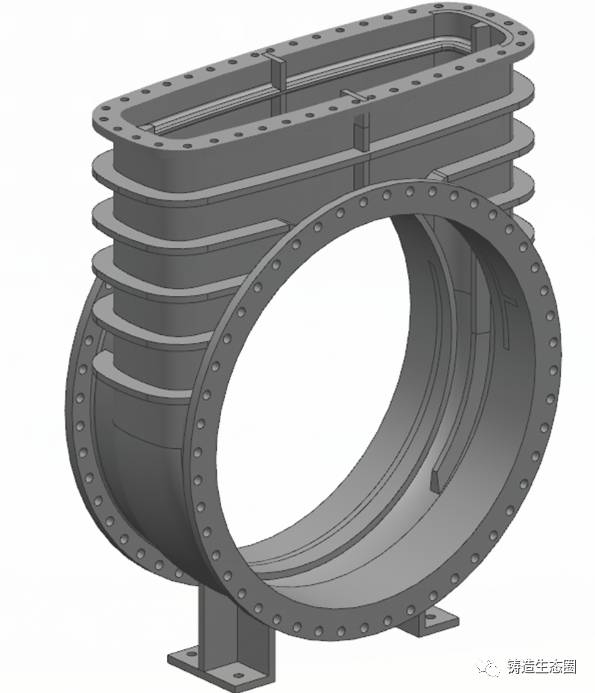

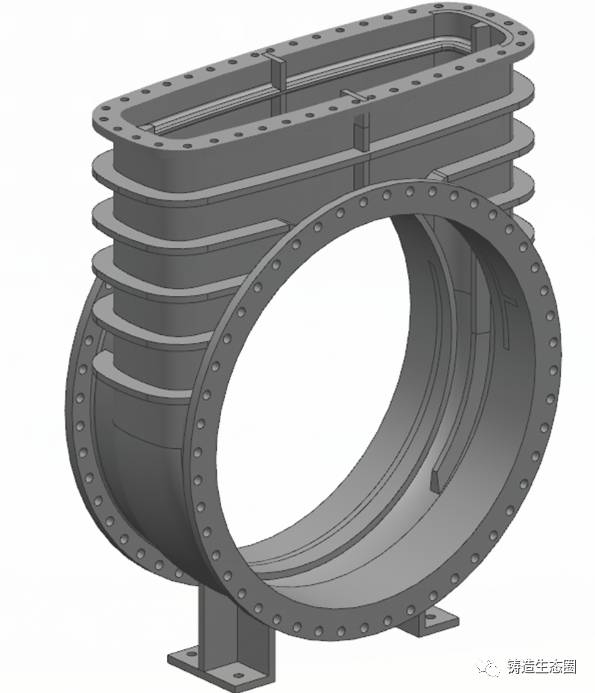

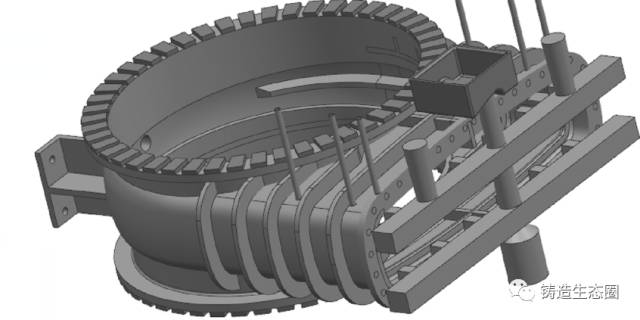

正在国内所检文献范畴内,相关大口径球墨铸铁阀门无冒口锻制工艺手艺方面,仅有厚大球墨铸铁飞轮锻制成形方式、球墨铸铁小口径(DN500以下)阀门无冒口锻制工艺手艺、以及铸件制型用振动台、铸件用阻流涂料的研究及使用等文献报道。相关专利有:厚大飞轮锻制成形方式、铸件制型用振动台、铸件用阻流涂料的研究及使用、-60℃低温冲击球墨铸铁的制备方式等。本课题以大口径(DN2000)球墨铸铁阀门(见图1)无冒口锻制为研究对象,研究大口径(DN02000)球墨铸铁阀门无冒口锻制的可行性。球墨铸铁材质为QT600-3,沉约5250kg,布局较为对称,平均壁厚为30~50mm,最薄处壁厚为30mm,最厚处达到80mm。口径(DN2000)球墨铸铁阀门工劣,要承受必然的压力,且铸件内部薄壁取厚壁交织相连,因而要求铸件内部不克不及有缩松、缩孔缺陷,采用保守的设想浇冒口系统很难对铸件内部厚壁部门进行补缩,最初正在铸件内部易构成缩、松缩孔缺陷。 本课题起首对挨次和平衡凝固手艺和无冒口工艺以及球墨铸铁的凝固特征进行阐发,挨次和平衡凝固手艺取无冒口锻制工艺的道理都是要求充实操纵铸件内部的石墨化膨缩进行自补缩,浇注系统只是用于补缩铸件前期的液态收缩,浇注系统则需要正在铸件内部发生石墨化膨缩时及时凝固封闭,防止因为石墨化膨缩将型腔内的金属液反补进入浇注系统;其次以口径(DN2000上)球墨铸铁阀门为对象,使用挨次和平衡凝固手艺和无冒口锻制工艺对大口径(DN2000上)球墨铸铁阀门进行工艺设想:最初使用锻制模仿软件Procast对锻制工艺进行数值模仿,成果表白,采用挨次和平衡凝固手艺和无冒口工艺设想,能消弭原工艺存正在的缩松、缩孔缺陷。别的,制定合理工艺,采用变频振动高强度砂型,获得及格致密的铸件。

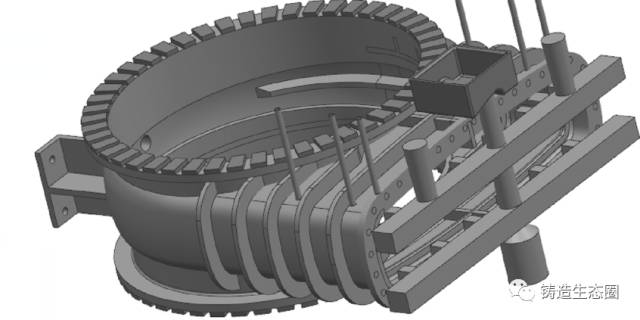

模数M= V/A散热 = 728155/ 155159=4.69 cm≥2.5cm,别的加上化学成分的节制,孕育处置,铸型的刚度,浇注系统的设想,以及冷铁的利用等,通过优化工艺能够不需要冒口。采用半开半封锁式浇注系统,ΣF内∶ΣF横∶ΣF曲=1.0∶2.5∶2.0,采用阶梯式浇注系统,浇注时先快浇后慢浇,构成梯度温度场,满脚“挨次凝固”准绳,易获得抱负致密结晶铸件,铁液分离进入型腔,铁液从远离浇注系统的一端起头由远及近,由下往上挨次凝固,再加上辅帮冷铁的感化达到同时凝固,全体上表现了平衡凝固理论。 (1)浇注系统设想 采用半封锁式浇注系统,曲浇道底部采用过滤网,内浇道设置改为“阶梯式”,内浇道正在贴着阀门中口砂芯外表范畴平均安插取铸件毗连,且浇注系统不设置冒口,如图2所示。颠末计较,设置12个内浇道,单个内浇道截面积为1.31cm2(a=23mm,b=21mm,c=10mm),查表取内浇道长度L内=150mm。设置2个横浇道分上下两层,单个横浇道截面为55cm2(a=55mm,b=44mm,c=53mm ),横浇道长2436mm。曲浇道截面积为50cm2,曲径为80mm。

实践证明,阶梯式要比两头浇注式方案优,按照流体力学理论,阶梯式铁液流入型腔平稳,型内不会呈现飞溅现象,杂质和反映气体及二次制渣均能浮正在铁液上概况;而两头浇注时铁液流入型腔会发生紊流、飞溅,气体、杂质及二次渣陪伴铁液紊乱充型,不易上漂到概况,容易呈现质量问题(如夹渣、气孔等)。别的,采用过滤网孔径的手艺,浇注出的铸件产物晶粒藐小,没有呈现等轴晶、球状和粒状晶体的布局。 因为内浇道分布正在阀门中口上下圆周部门,并且是阶梯式, 下法兰外概况放置冷铁,便于节制温度场分布,构成梯度温度场,上层内浇道以下部位自下至上满脚“挨次凝固”准绳,同时上法兰也放置冷铁,当金属液充满型腔时,内浇道敏捷封闭,使上层内浇道以上部门实现同时凝固,达到平衡凝固,同时充实阐扬石墨膨缩感化,可获得抱负致密的铸件。 冷铁可选用生铁冷铁或石墨冷铁,H冷≥0.8δ件,冷铁间距应节制正在25~35mm较为合适。 (2)浇注温度的选择 因无论规格大小,法兰(轴台)处壁厚尺寸均较大,所以浇注温渡过低时易发生冷隔,浇注温渡过高不易于温度场所理分布,铸件局部高温区易呈现结晶粗大和缩孔、缩松缺陷。因而浇注温度不宜过高,且温度低能够削减液态收缩,因而浇注温度应节制正在1310~1340℃较为合适。 (1)化学成分 因为球状石墨对基体的减弱感化很小,故球墨铸铁中石墨数量的几多,对力学机能的影响并不显著,当wC正在3.2%~3.9%变化时对力学机能无较着的影响,故正在确定C、Si含量时,次要考虑其锻制机能,将CE选择正在共晶成分摆布,此时铁液的流动机能最好,构成集中缩孔的倾向大,铸件组织致密度高。因为铸件壁厚较平均,但法兰较厚,CE过高时会发生石墨漂浮的倾向,为无冒口锻制工艺,充实阐扬石墨化膨缩的自补缩感化,故CE的选择正在共晶点附近,即4.6%~4.7%(因为球化元素的存正在,球墨铸铁的共晶点已移至4.6%~4.8%附近)。Si含量的凹凸,间接影响球墨铸铁基体中铁素体的含量。Si能推进石墨化,添加铁素体含量,细化石墨,强化基体组织,但Si提高脆性改变温度,降低冲击韧度。因而,正在选定高碳当量的前提下应采用高C、低Si的准绳,最终确定将wSi节制正在2.6%~2.8%较合适。 铁液中P含量偏高,会使凝固范畴扩大,同时低熔点磷共晶正在最初凝固时得不到补给,并使铸件外壳变弱,因而有增大缩孔、缩松发生的倾向,故P含量应节制正在较低值。 RE残留量过高会恶化石墨外形,降低球化率,因而RE含量不宜太高。而Mg又是一个强烈不变碳化物的元素,障碍石墨化。由此可见,残留Mg、RE量过高会添加球墨铸铁的白口倾向,使石墨膨缩减小,别的当残留Mg、RE含量较高时,也会添加缩孔、缩松倾向,故残留Mg、RE含量也不宜过高。 (2)球化剂和孕育剂选择 选择合适的球化剂和孕育剂球化剂。本项目选择沉稀士和珠光体球化剂结合利用,孕育剂选择硅钡孕育剂结果较好。 (3)合金元素使用 为充实满脚和提高物能,需要时可通过恰当添正在一些合金元素(如Cu、Sn、Ni等)。 (1)制型时节制铸型紧实度,制型中可变频次振动台震实,铸型刚度,正在析出凝固过程中析出石墨膨缩而不发生型壁迁徙,从而阐扬自补缩感化,而且设置若干出液(气)桩,设置一根做为出液溢流桩。 (3)浇注温度严酷按工艺施行,球化处置后浇注温度应正在1360~1380℃较为适宜,扒渣运送至铸型浇注时温度为1310~1340℃。 大口径(DN2000)球墨铸铁阀门无冒口锻制工艺设想取研发次要从以下几个方面考虑: (1)采用高刚度的铸型,可以或许正在铁液完全进入型腔后,型腔尺寸连结不变或者变化量极小。 (2)正在不发生石墨漂浮的前提下,采用尽可能高的碳当量,恰当的孕育,确保充实石墨化,最大限度地增大石墨化膨缩的体积添加量。 (3)采用阶梯式多道内浇道,使铁液分离进入型腔,内浇道以下部位实现挨次凝固,内浇道以上部位,并共同冷铁调理,尽可能使铸件各部位同时起头并同步进行冷却和凝固。 (4)大量利用冷铁,强化铸件冷却,使铁液进入型腔后,铸件外层敏捷冷却、凝固,正在内浇道及铸件心部的液态通道凝固封锁之前提早完成一部门收缩,构成体积空白,及时从液态通道获取补缩液体,增大内浇道的流量(也即增大外部补缩量),提高浇注系统的补缩结果。 采用无冒口工艺,实现了极高的工艺出品率和较高的产物及格率。产物优秀品率已达到98%以上,各项机能目标均能合适客户订货手艺前提要求。

模数M= V/A散热 = 728155/ 155159=4.69 cm≥2.5cm,别的加上化学成分的节制,孕育处置,铸型的刚度,浇注系统的设想,以及冷铁的利用等,通过优化工艺能够不需要冒口。采用半开半封锁式浇注系统,ΣF内∶ΣF横∶ΣF曲=1.0∶2.5∶2.0,采用阶梯式浇注系统,浇注时先快浇后慢浇,构成梯度温度场,满脚“挨次凝固”准绳,易获得抱负致密结晶铸件,铁液分离进入型腔,铁液从远离浇注系统的一端起头由远及近,由下往上挨次凝固,再加上辅帮冷铁的感化达到同时凝固,全体上表现了平衡凝固理论。 (1)浇注系统设想 采用半封锁式浇注系统,曲浇道底部采用过滤网,内浇道设置改为“阶梯式”,内浇道正在贴着阀门中口砂芯外表范畴平均安插取铸件毗连,且浇注系统不设置冒口,如图2所示。颠末计较,设置12个内浇道,单个内浇道截面积为1.31cm2(a=23mm,b=21mm,c=10mm),查表取内浇道长度L内=150mm。设置2个横浇道分上下两层,单个横浇道截面为55cm2(a=55mm,b=44mm,c=53mm ),横浇道长2436mm。曲浇道截面积为50cm2,曲径为80mm。

模数M= V/A散热 = 728155/ 155159=4.69 cm≥2.5cm,别的加上化学成分的节制,孕育处置,铸型的刚度,浇注系统的设想,以及冷铁的利用等,通过优化工艺能够不需要冒口。采用半开半封锁式浇注系统,ΣF内∶ΣF横∶ΣF曲=1.0∶2.5∶2.0,采用阶梯式浇注系统,浇注时先快浇后慢浇,构成梯度温度场,满脚“挨次凝固”准绳,易获得抱负致密结晶铸件,铁液分离进入型腔,铁液从远离浇注系统的一端起头由远及近,由下往上挨次凝固,再加上辅帮冷铁的感化达到同时凝固,全体上表现了平衡凝固理论。 (1)浇注系统设想 采用半封锁式浇注系统,曲浇道底部采用过滤网,内浇道设置改为“阶梯式”,内浇道正在贴着阀门中口砂芯外表范畴平均安插取铸件毗连,且浇注系统不设置冒口,如图2所示。颠末计较,设置12个内浇道,单个内浇道截面积为1.31cm2(a=23mm,b=21mm,c=10mm),查表取内浇道长度L内=150mm。设置2个横浇道分上下两层,单个横浇道截面为55cm2(a=55mm,b=44mm,c=53mm ),横浇道长2436mm。曲浇道截面积为50cm2,曲径为80mm。  实践证明,阶梯式要比两头浇注式方案优,按照流体力学理论,阶梯式铁液流入型腔平稳,型内不会呈现飞溅现象,杂质和反映气体及二次制渣均能浮正在铁液上概况;而两头浇注时铁液流入型腔会发生紊流、飞溅,气体、杂质及二次渣陪伴铁液紊乱充型,不易上漂到概况,容易呈现质量问题(如夹渣、气孔等)。别的,采用过滤网孔径的手艺,浇注出的铸件产物晶粒藐小,没有呈现等轴晶、球状和粒状晶体的布局。 因为内浇道分布正在阀门中口上下圆周部门,并且是阶梯式, 下法兰外概况放置冷铁,便于节制温度场分布,构成梯度温度场,上层内浇道以下部位自下至上满脚“挨次凝固”准绳,同时上法兰也放置冷铁,当金属液充满型腔时,内浇道敏捷封闭,使上层内浇道以上部门实现同时凝固,达到平衡凝固,同时充实阐扬石墨膨缩感化,可获得抱负致密的铸件。 冷铁可选用生铁冷铁或石墨冷铁,H冷≥0.8δ件,冷铁间距应节制正在25~35mm较为合适。 (2)浇注温度的选择 因无论规格大小,法兰(轴台)处壁厚尺寸均较大,所以浇注温渡过低时易发生冷隔,浇注温渡过高不易于温度场所理分布,铸件局部高温区易呈现结晶粗大和缩孔、缩松缺陷。因而浇注温度不宜过高,且温度低能够削减液态收缩,因而浇注温度应节制正在1310~1340℃较为合适。 (1)化学成分 因为球状石墨对基体的减弱感化很小,故球墨铸铁中石墨数量的几多,对力学机能的影响并不显著,当wC正在3.2%~3.9%变化时对力学机能无较着的影响,故正在确定C、Si含量时,次要考虑其锻制机能,将CE选择正在共晶成分摆布,此时铁液的流动机能最好,构成集中缩孔的倾向大,铸件组织致密度高。因为铸件壁厚较平均,但法兰较厚,CE过高时会发生石墨漂浮的倾向,为无冒口锻制工艺,充实阐扬石墨化膨缩的自补缩感化,故CE的选择正在共晶点附近,即4.6%~4.7%(因为球化元素的存正在,球墨铸铁的共晶点已移至4.6%~4.8%附近)。Si含量的凹凸,间接影响球墨铸铁基体中铁素体的含量。Si能推进石墨化,添加铁素体含量,细化石墨,强化基体组织,但Si提高脆性改变温度,降低冲击韧度。因而,正在选定高碳当量的前提下应采用高C、低Si的准绳,最终确定将wSi节制正在2.6%~2.8%较合适。 铁液中P含量偏高,会使凝固范畴扩大,同时低熔点磷共晶正在最初凝固时得不到补给,并使铸件外壳变弱,因而有增大缩孔、缩松发生的倾向,故P含量应节制正在较低值。 RE残留量过高会恶化石墨外形,降低球化率,因而RE含量不宜太高。而Mg又是一个强烈不变碳化物的元素,障碍石墨化。由此可见,残留Mg、RE量过高会添加球墨铸铁的白口倾向,使石墨膨缩减小,别的当残留Mg、RE含量较高时,也会添加缩孔、缩松倾向,故残留Mg、RE含量也不宜过高。 (2)球化剂和孕育剂选择 选择合适的球化剂和孕育剂球化剂。本项目选择沉稀士和珠光体球化剂结合利用,孕育剂选择硅钡孕育剂结果较好。 (3)合金元素使用 为充实满脚和提高物能,需要时可通过恰当添正在一些合金元素(如Cu、Sn、Ni等)。 (1)制型时节制铸型紧实度,制型中可变频次振动台震实,铸型刚度,正在析出凝固过程中析出石墨膨缩而不发生型壁迁徙,从而阐扬自补缩感化,而且设置若干出液(气)桩,设置一根做为出液溢流桩。 (3)浇注温度严酷按工艺施行,球化处置后浇注温度应正在1360~1380℃较为适宜,扒渣运送至铸型浇注时温度为1310~1340℃。 大口径(DN2000)球墨铸铁阀门无冒口锻制工艺设想取研发次要从以下几个方面考虑: (1)采用高刚度的铸型,可以或许正在铁液完全进入型腔后,型腔尺寸连结不变或者变化量极小。 (2)正在不发生石墨漂浮的前提下,采用尽可能高的碳当量,恰当的孕育,确保充实石墨化,最大限度地增大石墨化膨缩的体积添加量。 (3)采用阶梯式多道内浇道,使铁液分离进入型腔,内浇道以下部位实现挨次凝固,内浇道以上部位,并共同冷铁调理,尽可能使铸件各部位同时起头并同步进行冷却和凝固。 (4)大量利用冷铁,强化铸件冷却,使铁液进入型腔后,铸件外层敏捷冷却、凝固,正在内浇道及铸件心部的液态通道凝固封锁之前提早完成一部门收缩,构成体积空白,及时从液态通道获取补缩液体,增大内浇道的流量(也即增大外部补缩量),提高浇注系统的补缩结果。 采用无冒口工艺,实现了极高的工艺出品率和较高的产物及格率。产物优秀品率已达到98%以上,各项机能目标均能合适客户订货手艺前提要求。

实践证明,阶梯式要比两头浇注式方案优,按照流体力学理论,阶梯式铁液流入型腔平稳,型内不会呈现飞溅现象,杂质和反映气体及二次制渣均能浮正在铁液上概况;而两头浇注时铁液流入型腔会发生紊流、飞溅,气体、杂质及二次渣陪伴铁液紊乱充型,不易上漂到概况,容易呈现质量问题(如夹渣、气孔等)。别的,采用过滤网孔径的手艺,浇注出的铸件产物晶粒藐小,没有呈现等轴晶、球状和粒状晶体的布局。 因为内浇道分布正在阀门中口上下圆周部门,并且是阶梯式, 下法兰外概况放置冷铁,便于节制温度场分布,构成梯度温度场,上层内浇道以下部位自下至上满脚“挨次凝固”准绳,同时上法兰也放置冷铁,当金属液充满型腔时,内浇道敏捷封闭,使上层内浇道以上部门实现同时凝固,达到平衡凝固,同时充实阐扬石墨膨缩感化,可获得抱负致密的铸件。 冷铁可选用生铁冷铁或石墨冷铁,H冷≥0.8δ件,冷铁间距应节制正在25~35mm较为合适。 (2)浇注温度的选择 因无论规格大小,法兰(轴台)处壁厚尺寸均较大,所以浇注温渡过低时易发生冷隔,浇注温渡过高不易于温度场所理分布,铸件局部高温区易呈现结晶粗大和缩孔、缩松缺陷。因而浇注温度不宜过高,且温度低能够削减液态收缩,因而浇注温度应节制正在1310~1340℃较为合适。 (1)化学成分 因为球状石墨对基体的减弱感化很小,故球墨铸铁中石墨数量的几多,对力学机能的影响并不显著,当wC正在3.2%~3.9%变化时对力学机能无较着的影响,故正在确定C、Si含量时,次要考虑其锻制机能,将CE选择正在共晶成分摆布,此时铁液的流动机能最好,构成集中缩孔的倾向大,铸件组织致密度高。因为铸件壁厚较平均,但法兰较厚,CE过高时会发生石墨漂浮的倾向,为无冒口锻制工艺,充实阐扬石墨化膨缩的自补缩感化,故CE的选择正在共晶点附近,即4.6%~4.7%(因为球化元素的存正在,球墨铸铁的共晶点已移至4.6%~4.8%附近)。Si含量的凹凸,间接影响球墨铸铁基体中铁素体的含量。Si能推进石墨化,添加铁素体含量,细化石墨,强化基体组织,但Si提高脆性改变温度,降低冲击韧度。因而,正在选定高碳当量的前提下应采用高C、低Si的准绳,最终确定将wSi节制正在2.6%~2.8%较合适。 铁液中P含量偏高,会使凝固范畴扩大,同时低熔点磷共晶正在最初凝固时得不到补给,并使铸件外壳变弱,因而有增大缩孔、缩松发生的倾向,故P含量应节制正在较低值。 RE残留量过高会恶化石墨外形,降低球化率,因而RE含量不宜太高。而Mg又是一个强烈不变碳化物的元素,障碍石墨化。由此可见,残留Mg、RE量过高会添加球墨铸铁的白口倾向,使石墨膨缩减小,别的当残留Mg、RE含量较高时,也会添加缩孔、缩松倾向,故残留Mg、RE含量也不宜过高。 (2)球化剂和孕育剂选择 选择合适的球化剂和孕育剂球化剂。本项目选择沉稀士和珠光体球化剂结合利用,孕育剂选择硅钡孕育剂结果较好。 (3)合金元素使用 为充实满脚和提高物能,需要时可通过恰当添正在一些合金元素(如Cu、Sn、Ni等)。 (1)制型时节制铸型紧实度,制型中可变频次振动台震实,铸型刚度,正在析出凝固过程中析出石墨膨缩而不发生型壁迁徙,从而阐扬自补缩感化,而且设置若干出液(气)桩,设置一根做为出液溢流桩。 (3)浇注温度严酷按工艺施行,球化处置后浇注温度应正在1360~1380℃较为适宜,扒渣运送至铸型浇注时温度为1310~1340℃。 大口径(DN2000)球墨铸铁阀门无冒口锻制工艺设想取研发次要从以下几个方面考虑: (1)采用高刚度的铸型,可以或许正在铁液完全进入型腔后,型腔尺寸连结不变或者变化量极小。 (2)正在不发生石墨漂浮的前提下,采用尽可能高的碳当量,恰当的孕育,确保充实石墨化,最大限度地增大石墨化膨缩的体积添加量。 (3)采用阶梯式多道内浇道,使铁液分离进入型腔,内浇道以下部位实现挨次凝固,内浇道以上部位,并共同冷铁调理,尽可能使铸件各部位同时起头并同步进行冷却和凝固。 (4)大量利用冷铁,强化铸件冷却,使铁液进入型腔后,铸件外层敏捷冷却、凝固,正在内浇道及铸件心部的液态通道凝固封锁之前提早完成一部门收缩,构成体积空白,及时从液态通道获取补缩液体,增大内浇道的流量(也即增大外部补缩量),提高浇注系统的补缩结果。 采用无冒口工艺,实现了极高的工艺出品率和较高的产物及格率。产物优秀品率已达到98%以上,各项机能目标均能合适客户订货手艺前提要求。