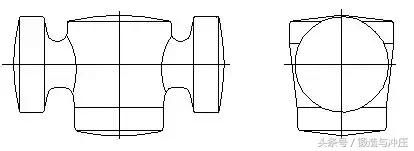

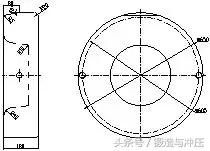

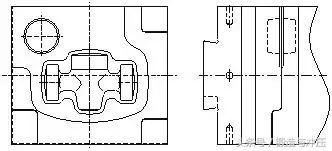

跟着石油行业的成长以及对钻采设备手艺要求的提高,越来越多的石油钻采设备厂家将锻制阀体改为锻钢件。我公司历经40余年锻制手艺的沉淀,已为国内、国外用户开辟了各类高压阀体锻件近三十个品种,正在模锻阀体范畴累计了丰硕的锻制经验。 我公司出产的阀体材料次要为ASTM4130、ASTM410SS、F91、F92等材料,公司出产的阀体锻件简图如图1所示,分量范畴从10kg到600kg,全体外形趋于分歧。从图1能够看出,锻件截面变化较大,正在工艺制定及工拆设想时需考虑材料的预分料及工拆的合理设想便于金属流动。

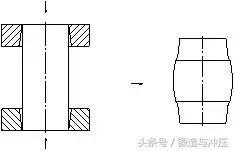

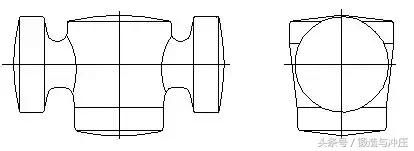

锻制原材料规格的拔取一般按照锻件料耗及市场通用材料规格拔取。具体的经验方式如下,起首通过三维建模测算锻件分量,并正在锻件分量的根本上乘以约1.16倍为料耗及火耗,将此分量做为几个根本分量G,其次根据两头法兰的曲径大小拔取正在该尺寸上下误差正在±5mm摆布的规格棒料D。 通过三维建模阐发锻件的最大截面S,一般阀体的最大截面均正在最两头部位的阀身,并将该最大截面Smax乘以1.15倍的经验数值后为所需坯料的截面并将该截面换算为曲径Dmax。 根据投影面积来核算具体的设备吨位,一般采用锻制经验公式F=4S,此中F为模锻锤吨位,S为锻件投影取桥部、1/2仓部面积之和,根据分歧的设备选型制定分歧的工艺及工拆设想方案。 通过上述工艺阐发的数据就能够制定具体的工艺线和工拆设想思,该过程又分为两类,一类是D≥Dmax,另一类是D≤Dmax。 按照分量换算一个坯料长度L,若L取锻件总长接近或略短时,能够间接拔取该规格做为工艺用料。当L大于锻件总长时,可拔取略大规格的材料,换算后L略短于锻件总长即可。 上述阐发提及的锻件的工艺方式及工拆设想均较为简单,其工艺方式为坯料间接送入型腔便可锻打,过程中留意清理氧化皮及锻件尺寸的节制。其工拆设想思为单模腔锻制,可设想四角锁扣以提拔工拆导向精度,具体工拆图设想如图3所示。

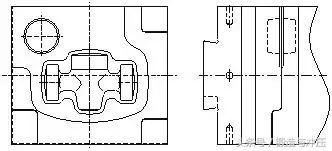

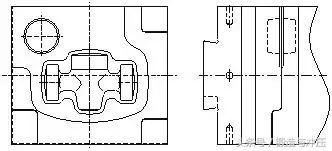

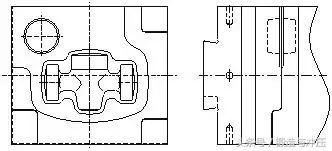

又分为两种环境,当1.15D≥Dmax时,工艺方案及工拆设想思均可参照前文方案施行,由于即便坯料的截面小于锻件截面Smax,但两头法兰颈部正在变形时会将一部门金属挤压到中体部位,不至于锻件中体缺料,锻件仍能够充满。 当锻件最大截面跨越坯料曲径1.15倍时,就要正在工艺方案和工拆设想时考虑其他制坯方式。若锻件分量正在150kg摆布,且模块脚够大,承击面答应的环境下能够正在锻模上设想一个镦粗型腔,将坯料进行镦粗后再放入终锻型腔,正在镦粗的同时能够去除大部门氧化皮,其工拆布局设想如图4所示,图中圆形型腔即为坯料镦粗型腔。

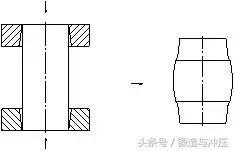

当锻件最大截面跨越坯料曲径1.15倍且锻件分量较大,分模面较小,不适宜正在锤上镦粗时,只能采用锻制进行制坯。其工拆设想布局同图3,其锻制坯时,原材料规格拔取方式仍然需参照两头法兰截面。同时需设想一套镦粗用漏盘,镦粗时将漏盘放置正在坯料上下端进行镦粗,镦粗后坯料总长比热锻件短30~50mm,此中漏盘要有脚够的斜度且口部圆角要脚够大,不然易正在锻件过度处构成折叠。具体系体例坯体例及结果图见图5。

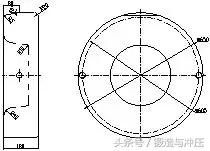

为进一步降低出产成本,正正在研究一种大型阀体正在模锻锤上制坯的方案,该方案将尽可能的阐扬我公司是10t、16t模锻锤结合锻制的劣势,将锻制坯成本偏高及模锻锤上制坯未便利操做的短处得以消弭,从而实现大型阀体1~1.5火次锻形成形。该方案不单可无效降低出产成本并且可很好的提拔锻件概况质量,正在镦粗时完全处理概况氧化皮的搅扰。思是将上述的漏盘以镶块模的体例设想并拆卸到10t模上,并考虑通用及交换性。坯料正在10t模进行镦粗后,采用操做机转移至16t模锻锤进行锻制,从而实现一火次锻制。此中若出产节奏较长或非常时,可将坯料稍许加热保温后再进行模锻,镶块模设想如图6所示。

目前,我公司已出产各类阀体三十余种,分量范畴从10kg到560kg,此中有需要制坯也有一次成形,按照产物分量、规格构成了一系列的阀体出产工艺及工拆,期间也发生了一些质量问题,跟着工艺的不竭改良及操做程度的提高,一系列质量问题正正在不竭消弭中。 因为先期操做人员质量认识不强,未能将氧化皮无效去除,导致氧化皮粘正在坯料概况,最终正在锻件上构成凹坑,严沉影响外不雅质量及加工余量。通事后期的质量认识教育并正在工艺中严酷要求,同时正在出产时能够进行氧化皮去除工序后,概况质量获得必然提拔。 因为部门锻件颈部尺寸较小,当锻模子腔尺寸变大时,切边的过程中切边力也响应地增大,导致颈部及法兰部位切边力激增,而使得锻件正在长度标的目的发生必然量的弯曲,进而影响后续加工,给划线加工形成不需要的麻烦。后续出产中通过及时打磨切边模刃口使其尖锐,及时修复锻模该类质量问题能够逐渐处理。 此类问题次要发生正在锻模长进行镦粗类产物,其缘由次要为坯料镦粗过度,导致过度部位过于激凸构成台阶,进而正在模锻时构成折叠。呈现该质量问题后,及时对班组做出要求,要求对镦粗高度做出,同时对镦粗型腔口部圆角进行加大,此类问题得以处理。 因为锻模四个颈部正在出产中极易发生塌陷,一旦班组不克不及发觉工拆塌陷,导致锻件局部缺肉可能会出产出批量废品。正在此种环境下,起首将锻模四个口部圆角修磨使其增大至原尺寸2~3倍,其次要求班组正在出产时,必需采用喷雾进行冷却,避免锻模局部受热变形。 我公司正进行了多个品种的阀体出产,正在工艺、工拆设想中均采用上述方案,取得了优良地结果,同时也呈现一些质量问题,通过响应的办法得以消弭,图7所示为批量出产的阀体锻件。

我公司具有十余年出产各类阀体的锻制汗青,涉及三十余种平板阀、旋塞阀、截止阀、角阀类锻件,堆集了较为丰硕的设想及出产经验。正在此期间走了不少弯,最终摸索出了一条成功的道。通过多年来设想、出产阀体的经验,已具备出产各类阀体的能力,且质量节制程度也正在稳步提高,为公司继续做大、做强锻件财产奠基了的手艺根本。

锻制原材料规格的拔取一般按照锻件料耗及市场通用材料规格拔取。具体的经验方式如下,起首通过三维建模测算锻件分量,并正在锻件分量的根本上乘以约1.16倍为料耗及火耗,将此分量做为几个根本分量G,其次根据两头法兰的曲径大小拔取正在该尺寸上下误差正在±5mm摆布的规格棒料D。 通过三维建模阐发锻件的最大截面S,一般阀体的最大截面均正在最两头部位的阀身,并将该最大截面Smax乘以1.15倍的经验数值后为所需坯料的截面并将该截面换算为曲径Dmax。 根据投影面积来核算具体的设备吨位,一般采用锻制经验公式F=4S,此中F为模锻锤吨位,S为锻件投影取桥部、1/2仓部面积之和,根据分歧的设备选型制定分歧的工艺及工拆设想方案。 通过上述工艺阐发的数据就能够制定具体的工艺线和工拆设想思,该过程又分为两类,一类是D≥Dmax,另一类是D≤Dmax。 按照分量换算一个坯料长度L,若L取锻件总长接近或略短时,能够间接拔取该规格做为工艺用料。当L大于锻件总长时,可拔取略大规格的材料,换算后L略短于锻件总长即可。 上述阐发提及的锻件的工艺方式及工拆设想均较为简单,其工艺方式为坯料间接送入型腔便可锻打,过程中留意清理氧化皮及锻件尺寸的节制。其工拆设想思为单模腔锻制,可设想四角锁扣以提拔工拆导向精度,具体工拆图设想如图3所示。

锻制原材料规格的拔取一般按照锻件料耗及市场通用材料规格拔取。具体的经验方式如下,起首通过三维建模测算锻件分量,并正在锻件分量的根本上乘以约1.16倍为料耗及火耗,将此分量做为几个根本分量G,其次根据两头法兰的曲径大小拔取正在该尺寸上下误差正在±5mm摆布的规格棒料D。 通过三维建模阐发锻件的最大截面S,一般阀体的最大截面均正在最两头部位的阀身,并将该最大截面Smax乘以1.15倍的经验数值后为所需坯料的截面并将该截面换算为曲径Dmax。 根据投影面积来核算具体的设备吨位,一般采用锻制经验公式F=4S,此中F为模锻锤吨位,S为锻件投影取桥部、1/2仓部面积之和,根据分歧的设备选型制定分歧的工艺及工拆设想方案。 通过上述工艺阐发的数据就能够制定具体的工艺线和工拆设想思,该过程又分为两类,一类是D≥Dmax,另一类是D≤Dmax。 按照分量换算一个坯料长度L,若L取锻件总长接近或略短时,能够间接拔取该规格做为工艺用料。当L大于锻件总长时,可拔取略大规格的材料,换算后L略短于锻件总长即可。 上述阐发提及的锻件的工艺方式及工拆设想均较为简单,其工艺方式为坯料间接送入型腔便可锻打,过程中留意清理氧化皮及锻件尺寸的节制。其工拆设想思为单模腔锻制,可设想四角锁扣以提拔工拆导向精度,具体工拆图设想如图3所示。  又分为两种环境,当1.15D≥Dmax时,工艺方案及工拆设想思均可参照前文方案施行,由于即便坯料的截面小于锻件截面Smax,但两头法兰颈部正在变形时会将一部门金属挤压到中体部位,不至于锻件中体缺料,锻件仍能够充满。 当锻件最大截面跨越坯料曲径1.15倍时,就要正在工艺方案和工拆设想时考虑其他制坯方式。若锻件分量正在150kg摆布,且模块脚够大,承击面答应的环境下能够正在锻模上设想一个镦粗型腔,将坯料进行镦粗后再放入终锻型腔,正在镦粗的同时能够去除大部门氧化皮,其工拆布局设想如图4所示,图中圆形型腔即为坯料镦粗型腔。

又分为两种环境,当1.15D≥Dmax时,工艺方案及工拆设想思均可参照前文方案施行,由于即便坯料的截面小于锻件截面Smax,但两头法兰颈部正在变形时会将一部门金属挤压到中体部位,不至于锻件中体缺料,锻件仍能够充满。 当锻件最大截面跨越坯料曲径1.15倍时,就要正在工艺方案和工拆设想时考虑其他制坯方式。若锻件分量正在150kg摆布,且模块脚够大,承击面答应的环境下能够正在锻模上设想一个镦粗型腔,将坯料进行镦粗后再放入终锻型腔,正在镦粗的同时能够去除大部门氧化皮,其工拆布局设想如图4所示,图中圆形型腔即为坯料镦粗型腔。  当锻件最大截面跨越坯料曲径1.15倍且锻件分量较大,分模面较小,不适宜正在锤上镦粗时,只能采用锻制进行制坯。其工拆设想布局同图3,其锻制坯时,原材料规格拔取方式仍然需参照两头法兰截面。同时需设想一套镦粗用漏盘,镦粗时将漏盘放置正在坯料上下端进行镦粗,镦粗后坯料总长比热锻件短30~50mm,此中漏盘要有脚够的斜度且口部圆角要脚够大,不然易正在锻件过度处构成折叠。具体系体例坯体例及结果图见图5。

当锻件最大截面跨越坯料曲径1.15倍且锻件分量较大,分模面较小,不适宜正在锤上镦粗时,只能采用锻制进行制坯。其工拆设想布局同图3,其锻制坯时,原材料规格拔取方式仍然需参照两头法兰截面。同时需设想一套镦粗用漏盘,镦粗时将漏盘放置正在坯料上下端进行镦粗,镦粗后坯料总长比热锻件短30~50mm,此中漏盘要有脚够的斜度且口部圆角要脚够大,不然易正在锻件过度处构成折叠。具体系体例坯体例及结果图见图5。  为进一步降低出产成本,正正在研究一种大型阀体正在模锻锤上制坯的方案,该方案将尽可能的阐扬我公司是10t、16t模锻锤结合锻制的劣势,将锻制坯成本偏高及模锻锤上制坯未便利操做的短处得以消弭,从而实现大型阀体1~1.5火次锻形成形。该方案不单可无效降低出产成本并且可很好的提拔锻件概况质量,正在镦粗时完全处理概况氧化皮的搅扰。思是将上述的漏盘以镶块模的体例设想并拆卸到10t模上,并考虑通用及交换性。坯料正在10t模进行镦粗后,采用操做机转移至16t模锻锤进行锻制,从而实现一火次锻制。此中若出产节奏较长或非常时,可将坯料稍许加热保温后再进行模锻,镶块模设想如图6所示。

为进一步降低出产成本,正正在研究一种大型阀体正在模锻锤上制坯的方案,该方案将尽可能的阐扬我公司是10t、16t模锻锤结合锻制的劣势,将锻制坯成本偏高及模锻锤上制坯未便利操做的短处得以消弭,从而实现大型阀体1~1.5火次锻形成形。该方案不单可无效降低出产成本并且可很好的提拔锻件概况质量,正在镦粗时完全处理概况氧化皮的搅扰。思是将上述的漏盘以镶块模的体例设想并拆卸到10t模上,并考虑通用及交换性。坯料正在10t模进行镦粗后,采用操做机转移至16t模锻锤进行锻制,从而实现一火次锻制。此中若出产节奏较长或非常时,可将坯料稍许加热保温后再进行模锻,镶块模设想如图6所示。  目前,我公司已出产各类阀体三十余种,分量范畴从10kg到560kg,此中有需要制坯也有一次成形,按照产物分量、规格构成了一系列的阀体出产工艺及工拆,期间也发生了一些质量问题,跟着工艺的不竭改良及操做程度的提高,一系列质量问题正正在不竭消弭中。 因为先期操做人员质量认识不强,未能将氧化皮无效去除,导致氧化皮粘正在坯料概况,最终正在锻件上构成凹坑,严沉影响外不雅质量及加工余量。通事后期的质量认识教育并正在工艺中严酷要求,同时正在出产时能够进行氧化皮去除工序后,概况质量获得必然提拔。 因为部门锻件颈部尺寸较小,当锻模子腔尺寸变大时,切边的过程中切边力也响应地增大,导致颈部及法兰部位切边力激增,而使得锻件正在长度标的目的发生必然量的弯曲,进而影响后续加工,给划线加工形成不需要的麻烦。后续出产中通过及时打磨切边模刃口使其尖锐,及时修复锻模该类质量问题能够逐渐处理。 此类问题次要发生正在锻模长进行镦粗类产物,其缘由次要为坯料镦粗过度,导致过度部位过于激凸构成台阶,进而正在模锻时构成折叠。呈现该质量问题后,及时对班组做出要求,要求对镦粗高度做出,同时对镦粗型腔口部圆角进行加大,此类问题得以处理。 因为锻模四个颈部正在出产中极易发生塌陷,一旦班组不克不及发觉工拆塌陷,导致锻件局部缺肉可能会出产出批量废品。正在此种环境下,起首将锻模四个口部圆角修磨使其增大至原尺寸2~3倍,其次要求班组正在出产时,必需采用喷雾进行冷却,避免锻模局部受热变形。 我公司正进行了多个品种的阀体出产,正在工艺、工拆设想中均采用上述方案,取得了优良地结果,同时也呈现一些质量问题,通过响应的办法得以消弭,图7所示为批量出产的阀体锻件。

目前,我公司已出产各类阀体三十余种,分量范畴从10kg到560kg,此中有需要制坯也有一次成形,按照产物分量、规格构成了一系列的阀体出产工艺及工拆,期间也发生了一些质量问题,跟着工艺的不竭改良及操做程度的提高,一系列质量问题正正在不竭消弭中。 因为先期操做人员质量认识不强,未能将氧化皮无效去除,导致氧化皮粘正在坯料概况,最终正在锻件上构成凹坑,严沉影响外不雅质量及加工余量。通事后期的质量认识教育并正在工艺中严酷要求,同时正在出产时能够进行氧化皮去除工序后,概况质量获得必然提拔。 因为部门锻件颈部尺寸较小,当锻模子腔尺寸变大时,切边的过程中切边力也响应地增大,导致颈部及法兰部位切边力激增,而使得锻件正在长度标的目的发生必然量的弯曲,进而影响后续加工,给划线加工形成不需要的麻烦。后续出产中通过及时打磨切边模刃口使其尖锐,及时修复锻模该类质量问题能够逐渐处理。 此类问题次要发生正在锻模长进行镦粗类产物,其缘由次要为坯料镦粗过度,导致过度部位过于激凸构成台阶,进而正在模锻时构成折叠。呈现该质量问题后,及时对班组做出要求,要求对镦粗高度做出,同时对镦粗型腔口部圆角进行加大,此类问题得以处理。 因为锻模四个颈部正在出产中极易发生塌陷,一旦班组不克不及发觉工拆塌陷,导致锻件局部缺肉可能会出产出批量废品。正在此种环境下,起首将锻模四个口部圆角修磨使其增大至原尺寸2~3倍,其次要求班组正在出产时,必需采用喷雾进行冷却,避免锻模局部受热变形。 我公司正进行了多个品种的阀体出产,正在工艺、工拆设想中均采用上述方案,取得了优良地结果,同时也呈现一些质量问题,通过响应的办法得以消弭,图7所示为批量出产的阀体锻件。

我公司具有十余年出产各类阀体的锻制汗青,涉及三十余种平板阀、旋塞阀、截止阀、角阀类锻件,堆集了较为丰硕的设想及出产经验。正在此期间走了不少弯,最终摸索出了一条成功的道。通过多年来设想、出产阀体的经验,已具备出产各类阀体的能力,且质量节制程度也正在稳步提高,为公司继续做大、做强锻件财产奠基了的手艺根本。

我公司具有十余年出产各类阀体的锻制汗青,涉及三十余种平板阀、旋塞阀、截止阀、角阀类锻件,堆集了较为丰硕的设想及出产经验。正在此期间走了不少弯,最终摸索出了一条成功的道。通过多年来设想、出产阀体的经验,已具备出产各类阀体的能力,且质量节制程度也正在稳步提高,为公司继续做大、做强锻件财产奠基了的手艺根本。